Wer kennt es nicht: Ein Bauteil ist kaputt gegangen, und das Ersatzteil wird nicht mehr produziert. Was nun? Für uns kein Problem! Solange das ursprüngliche Teil nicht komplett pulverisiert wurde, können wir es mit unseren 3D-Scannern erfassen und reverse-engineeren. Dann haben Sie ein perfektes Nachbild in CAD und es kann natürlich auch gedruckt werden.

Reverse Engineering – Vorgehen im Design X

Beim Reverse Engineering eines Propellers beginnt man damit, sich mit den grundlegenden Theorien vertraut zu machen. Eine gute Einführung bietet der Artikel „Der Propeller, das unverstandene Wesen“. Dort findet man nicht nur Theorie, sondern auch einen Verweis auf eine Anwendung, mit der man seinen eigenen Propeller entwickeln kann. Es ist wichtig zu verstehen, dass der Schwerpunkt und der Drehpunkt an derselben Stelle liegen müssen.

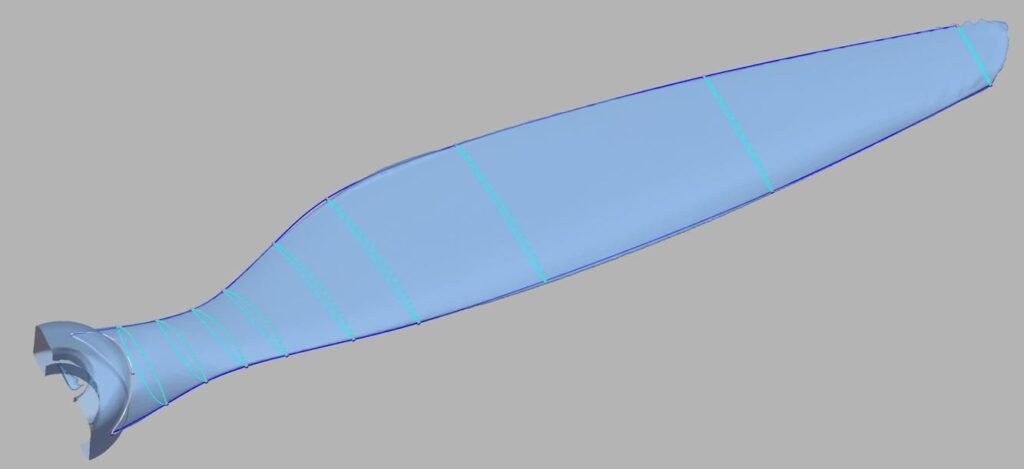

Für das Reverse Engineering habe ich das Design X verwendet. Damit kann man die Geometrie sehr bequem und schnell entwickeln. Die Herausforderung dabei besteht darin sicherzustellen, dass die Profile beim Umformen nicht unvorhersehbar verdreht werden. Um dies zu verhindern, habe ich zwei Leitlinien an der Vorder- und Hinterkante erstellt.

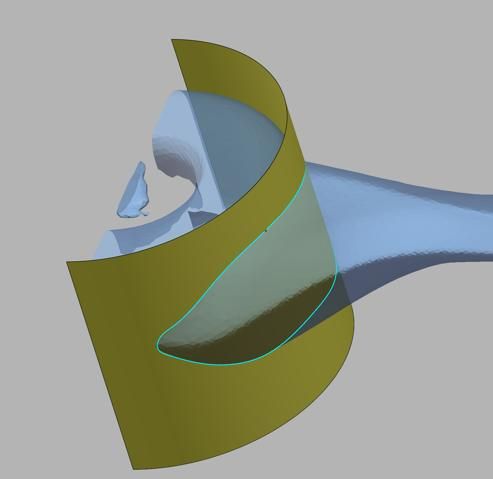

Um dieses 3D-Profil zu erstellen, beginnt man damit, einen Zylinder als Fläche zu konstruieren. Auf dem Bild wird diese Fläche gelb dargestellt. Anschließend berechnet man mit Hilfe des Design X die Schnittkurve zwischen dem Netz und der halben Zylinderfläche. Dieser 3D-Sketch wird dann zusammen mit den ebenen Profilen für den Loft verwendet.

Sobald das Modell erstellt ist, ist es einfach, den Propeller zu drucken. Ich benutze für den Druck komplexer Bauteile einen SLA-Drucker von Formlabs. Meiner Meinung nach stimmen bei den Formlabs-Druckern Preis und Qualität überein. Zusätzlich gibt es für die SLA-Drucker eine Reihe von technischen Harzen, mit denen Funktionsteile gedruckt werden können.

Durch die Kombination von 3D-Scannen, Reverse-Engineering und 3D-Druck könnt ihr heutzutage viele Bauteile innerhalb von 24 Stunden herstellen, und das zu einem Preis, der vor einigen Jahren noch undenkbar war. Für den Druck benötigt ihr etwa 20 ml Harz, abhängig vom verwendeten Typ. Der Liter Harz kostet zwischen 160€ und 300€, was Materialkosten von ungefähr 5€ pro Bauteil bedeutet.